Благодаря нацпроекту производство модульных зданий под Тюменью вышло на новый уровень

Совместно с экспертами Регионального центра компетенций на предприятии были внедрены технологии бережливого производства

Фото Артемия Романова

Фото Артемия Романова

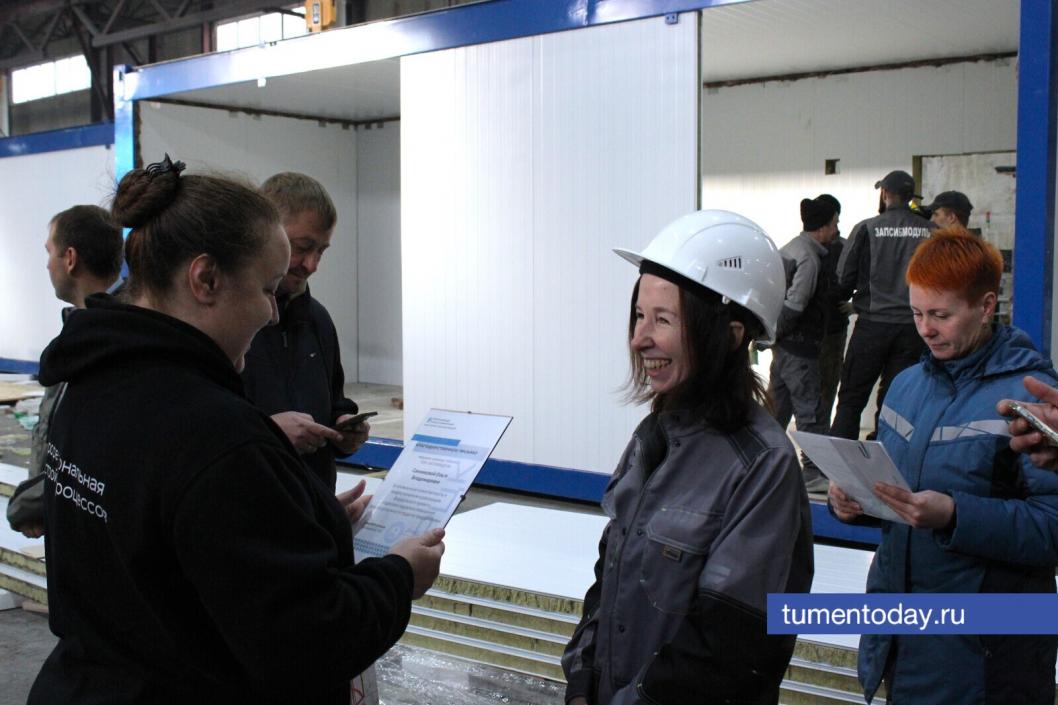

Еще одно тюменское предприятие освоило технологии бережливого производства в рамках нацпроекта «Производительность труда». В течение полугода руководство и сотрудники ООО «Запсибмодуль» перенимали опыт от экспертов Регионального центра компетенций (РЦК). Благодаря этому местами затраты по времени сократились в шесть раз и более, а производительность увеличилась, в связи с чем выросла и зарплата работников.

Предприятие расположено в поселке Богандинском. Оно специализируется на выпуске модульных зданий, в том числе социальных – к примеру, всем известные ФАПы. Действует компания уже 10 лет и если раньше работала в основном по бюджетным заказам, то с осени 2022 года вышла на свободный рынок и теперь сотрудничает с нефтяниками.

– В проект с РЦК вошли в апреле 2024 года. На тот момент мы изготавливали где-то 35 блоков в месяц. Но благодаря внедрению технологий бережливого производства сейчас мы можем делать по 4 блока за рабочий день. Итого за октябрь мы изготовили 92 блока, – рассказал гендиректор предприятия Виталий Колясников.

На сегодня в цехах трудятся около 85 человек. Пока что новые технологии внедрены только в цехах по производству одноэтажного блок-модуля габаритами 2,4 х 6 метров. Теперь рабочим необходимо донести полученные знания до коллег, которые возводят здания других форматов. Согласно плану, на эту задачу отводится до 2,5 лет. Но, как отметил технический директор Алексей Захаров, самое важное – это необратимость процесса.

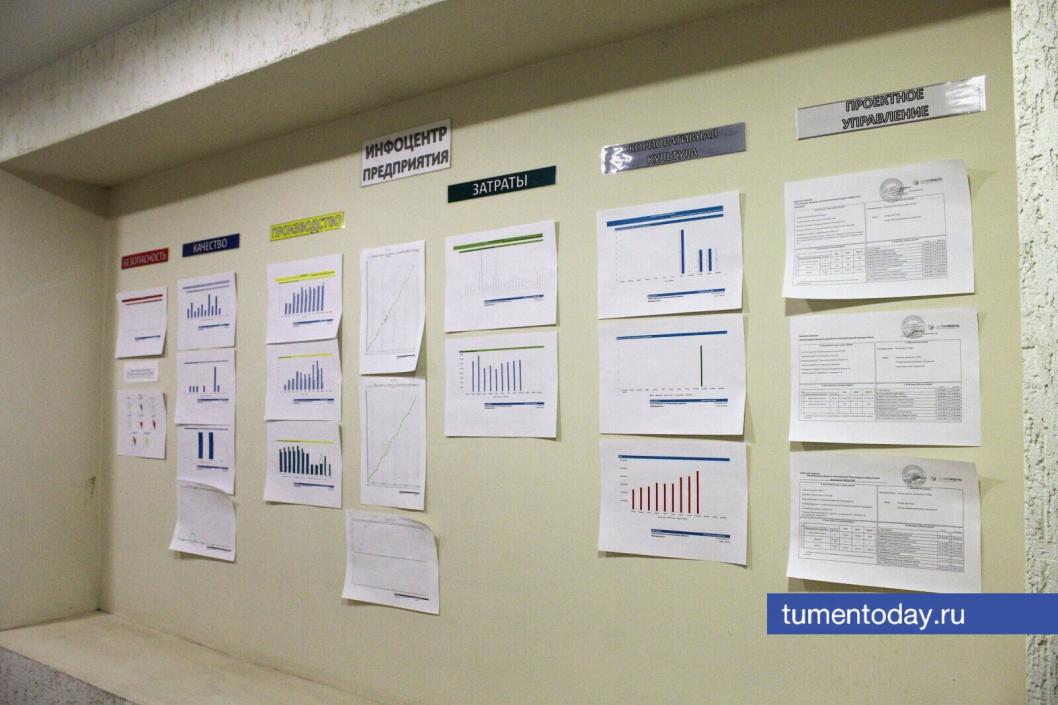

– Мы реализовывали федеральный проект «Адресная поддержка повышения производительности труда на предприятиях», который является частью национального проекта. Внедряли такие инструменты, как визуализация, хранение, 5С, стандартизированная работа, автономное обслуживание, производственный анализ и другие, – рассказала изданию «Тюменская область сегодня» руководитель проекта, эксперт РЦК Елена Усольцева.

Перечисленные методики разработаны «Росатомом» вместе с крупнейшими предприятиями России. За их основу взяты классические управленческие практики, некоторые из которых берут начало еще с XVIII века. А главное, они могут быть внедрены не только в любую сферу – будь то производство или образование, здравоохранение, культура, – но даже в быту. Потому что в первую очередь направлены на оптимизацию процессов, а не обновление или модернизацию оборудования.

В частности, на этом предприятии отображение алгоритмов производства «на бумаге» позволило выявить проблемные участки при создании модульных зданий и понять, где происходят потери времени.

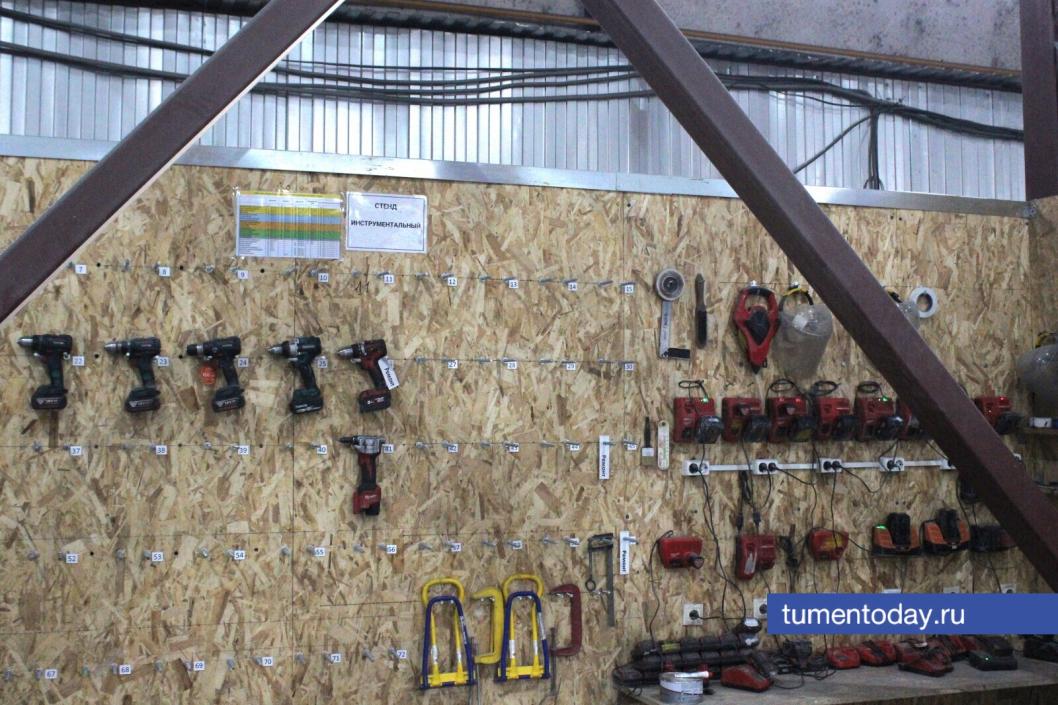

Иной раз решение требовалось максимально простое – навести порядок на рабочем месте, подписать те или иные детали, разложить инструменты «по полочкам» и в целом провести инвентаризацию. А чтобы рабочим было легче перемещать материалы по цехам, были закуплены специальные тележки. Как результат – скорость перемещения увеличилась на 80%, а время на идентификацию полуфабриката (например, после покраски) сократилось сразу на 87%.

Кроме того, на предприятии в Богандинском появились информационные стенды и графики, благодаря которым сотрудникам стало легче планировать свою работу. Чтобы стимулировать следование нововведениям, наиболее активных сотрудников с самым чистым рабочим местом начали поощрять. Кроме того, если теперь они предложат какую-либо идею по улучшению производственного процесса, им выплатят премию. Если эта идея сыграет и принесет ощутимую пользу, премия увеличится до весьма приятной суммы.

– Устроился около года назад, и за последние шесть месяцев здесь много чего поменялось. Можно уверенно сказать, что производство вышло на новый уровень. Для рабочих улучшаются условия труда, а начальство постоянно спрашивает, чего нам не хватает. Это радует, – поделился слесарь Николай Рязанцев.

Добавим, что для участия в проекте по внедрению бережливого производства необходимо подать заявку в адрес Регионального центра компетенций при Тюменском технопарке. Обучение сотрудников и реорганизация рабочих процессов осуществляются бесплатно. Главный критерий участия по нацпроекту «Производительность труда» – выручка предприятия должна превышать 400 млн рублей в год. Несколько предприятий региона уже смогли оптимизировать процессы и вывести основные показатели на новый уровень. Например, один из самых старейших тюменских заводов «Сибжилстрой» по завершении реализации программы увеличил выработку более чем на 10%.

К слову, как сообщил руководитель РКЦ Алексей Воронцов, внедрение бережливого производства помимо нацпроекта может осуществляться и в рамках региональной поддержки, без критерия по выручке. Проконсультироваться по данному вопросу тоже можно в Тюменском технопарке.